三防漆在使用的過程中也暴露出一些問題,或是由於工藝,或(huò)是由於產品本身的屬性決定的。同方科技工程師舒氧,就常見的(de)一些(xiē)問題與(yǔ)大家進行探討。

一(yī)、氣泡(pào):當三防漆出現氣泡的情形(xíng)時,我們先(xiān)要了解三防漆的類型,三防漆的黏度和厚度,塗覆、固化設備,塗覆的工藝。

溶劑型的三防漆出現大氣(qì)泡,主要是由於爐溫太高¬,表層快速結(jié)皮,太多的溶劑留在漆膜中,表(biǎo)層之下的溶劑快速揮發導致,或是三防漆黏度過高,厚度(dù)過厚,氣泡無法迅速釋放(fàng)。

出現這種(zhǒng)大氣泡解決的辦法是(shì):

優化爐溫曲線,降低爐溫曲線爬坡坡(pō)度;增加(jiā)固化前流平(píng)溶劑(jì)揮發量,如增加烘烤前自幹的時間;塗覆時減小(xiǎo)膠量,如減少重疊塗覆區域。

溶劑型的三防漆出現小氣(qì)泡,主要出現在壓縮空氣式漆罐(guàn)塗覆方式,解決的辦法主要考慮降低漆(qī)罐的氣壓,或是更換(huàn)稀釋劑類型(xíng),其次考慮固化爐溫與固化(huà)前流平溶劑揮發量的因(yīn)數。

UV三防漆出現氣泡,UV三防漆大(dà)多不含溶劑或含少量溶劑,但是流平(píng)揮發仍然很有必要(yào),而且不建議用壓縮空氣式漆罐(guàn)和霧化(huà)塗覆,建議采用膜泵,以減少空氣被(bèi)壓入漆(qī)料(liào)中,另外,建議加完漆(qī)料(liào)後靜置1小時。

二、發白:三防漆塗膜含有水份或其它液體,塗膜(mó)顏色比原來較淡(dàn)白,塗膜呈現白霧狀。產生的原(yuán)因主要有:

(1)板材含水(shuǐ)率過高,日久水份揮發積留於漆膜中導致發白;

(2)環境濕度過高;

(3)PCBA表麵、容器、三防漆中混有水分;

(4)稀釋劑揮發太快。

解決的辦法主要有:

(1)板材施工前要經過幹燥處理,控製(zhì)板材的含水率(lǜ)

(2)三防漆塗(tú)覆不要一次性厚塗;

(3)不要在濕度高時施工,如必須可加入適當慢幹溶劑

(4)PCBA表麵要清潔幹淨,不要沾上水分;

(5)三(sān)防漆、容器中不要混入水分。

三、分層:三防漆出現分層的現(xiàn)象,主要出現在(zài)元器件和(hé)阻焊層上。

在整個PCBA的生產流程中,塗覆三防漆是最後(hòu)一個工序,大多數需要塗覆三防漆的PCBA都是不清洗的,板上會有很多化學殘留,比如阻焊劑成分裏含有添加劑,用來改善表(biǎo)麵(miàn)質量(如美化修飾、增加耐磨性、增加潤濕性等等),這些添(tiān)加劑(jì)會對三防漆塗層產生兼容性影響。

主要的辦法是考慮清潔(jié)板子,減小膜厚。至於移除保護時(shí)造成的(de)分層,是由於三防漆附著力較差,建議塗層達到指觸幹燥時(塗層仍柔軟)去除保護。

四、桔紋:三防漆出現桔(jú)紋的現象,是因為強迫幹(gàn)燥而產生的。

解決的辦法主要是檢查生產環境(jìng),如溫濕度;減小固化前流平揮發區(qū)域的排放量;降(jiàng)低三防漆粘度;減小爐(lú)溫曲線(xiàn)爬坡坡度;使用揮發速度較慢的稀(xī)釋劑。

五、裂縫與劃痕:三防漆出現裂縫(féng)主(zhǔ)要是因為膜厚過(guò)厚,在引腳,元器件邊緣等表麵張力過(guò)大的地方。

解(jiě)決的辦法是減少膜厚(hòu),優化爐溫(wēn)曲線,爐溫不能過高,讓漆膜緩慢幹燥、固化,以達到最佳的性能。劃痕來自(zì)於塗覆過程(chéng)中(zhōng)的製具或機械的劃傷。應在(zài)塗覆幹燥過程中以及包裝的過程中格外注意。

六、毛細現象:三(sān)防漆產生毛細現象(xiàng)來自於以下幾個方麵:

1、板子設計時(shí)小間距管腿連接器;

2.過於苛刻的塗覆要求;

3.三防漆黏度過低;

4.三防漆流量過大;

5.底材(cái)與三防漆的表麵張力(lì)不合適。

解決的辦法是:

1塗覆(fù)區域與連(lián)接器距離增加;

2在連接器(qì)周圍使用(yòng)遮蔽膠形成圍欄;

3使用黏度(dù)更高的三防漆;

4降低膜厚;

5清洗板子。由於多方麵的原因導致電路板在塗覆時出現一種或者多種覆蓋(gài)缺陷,要具體問題具體分析,逐一解(jiě)

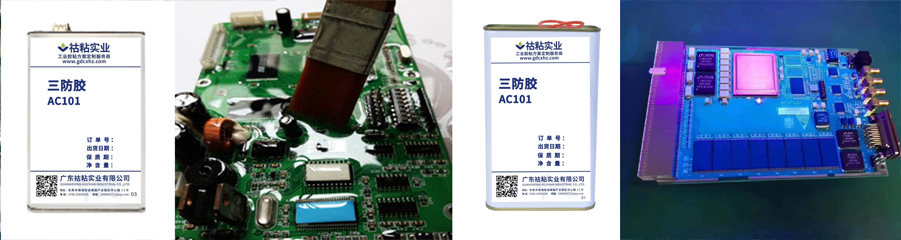

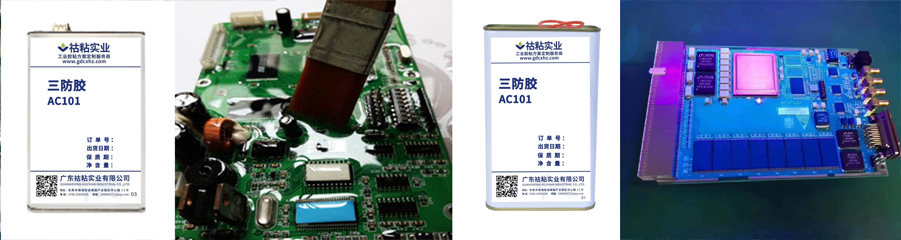

三防膠係列

三防膠係列 結構膠係列

結構膠係列 粘接膠係列

粘接膠係列 灌封(fēng)膠係列

灌封(fēng)膠係列 特種膠係列

特種膠係列 UV膠係列

UV膠係列 三防漆在使用的過程中也暴露出一些問題,或是由於工藝,或(huò)是由於產品本身的屬性決定的。同方科技工程師舒氧,就常見的(de)一些(xiē)問題與(yǔ)大家進行探討。

三防漆在使用的過程中也暴露出一些問題,或是由於工藝,或(huò)是由於產品本身的屬性決定的。同方科技工程師舒氧,就常見的(de)一些(xiē)問題與(yǔ)大家進行探討。  二、發白:三防漆塗膜含有水份或其它液體,塗膜(mó)顏色比原來較淡(dàn)白,塗膜呈現白霧狀。產生的原(yuán)因主要有:

二、發白:三防漆塗膜含有水份或其它液體,塗膜(mó)顏色比原來較淡(dàn)白,塗膜呈現白霧狀。產生的原(yuán)因主要有: